Oppervlaktebehandelingen

{autotoc enabled=yes}

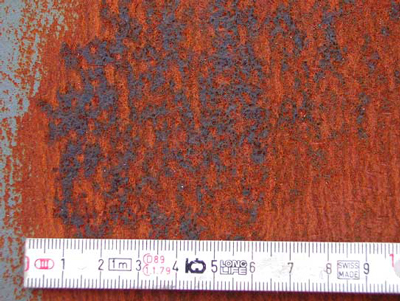

Corrosie

De oxydatie van staal door de invloed van de omgeving.

Staal keert terug naar zijn oorspronkelijke toestand.

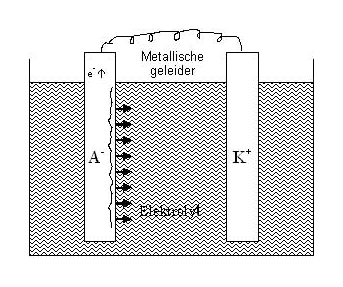

Elementen in het corrosieproces

- Elektrolyt: is het medium (meestal een vloeistof of corrosieve omgeving) waarin het metaal zich bevindt en dat elektriciteit geleidt. Meestal bestaat dit uit water, al dan niet "verrijkt" met geleidbaarheidsbevorderende bestanddelen (b.v. chloriden).

- Anode: is het onderdeel (van een metaal) dat corrodeert of roest. Met andere woorden, het lost op in de omgeving (elektrolytoplossing). Deze opgeloste deeltjes zijn positief (+) geladen, met als gevolg dat het achterblijvend oppervlak negatief wordt geladen (door elektronen).

- Metallische geleider: is een geleidende draad die de anode verbindt met de kathode waarbij de vrijgekomen elektronen stromen van anode naar kathode.

- Kathode: is het passieve deel van het geheel en ontvangt de elektronen van de anode via de metallische geleider.

Vanaf het ogenblik dat één van deze 4 onderdelen ontbreekt is er GEEN sprake meer van galvanische aantasting van metalen.

Gewoon staal

Gewoon staal zit vol met anodes & kathodes. Het staal zelf fungeert als metallische geleider voor het transporteren van de elektronen tussen anodes & kathodes. Van het moment dat dit staal nu nog wordt blootgesteld aan een elektrolyt, is voldaan aan de 4 voorwaarden voor corrosie. In de natuur is de omgevingslucht reeds genoeg om te fungeren als elektrolyt. In de lucht zit namelijk veel vocht, die af en toe condenseert op oppervlakken en vormt bijgevolg een elektrolytoplossing op het staaloppervlak.

Effecten van de omgeving op corrosiesnelheid:

De 4 factoren die de corrosiesnelheid het meest beïnvloeden zijn volgende:

- Vochtigheid: Door hogere luchtvochtigheid is meer elektrolyt aanwezig, wat het transport van de elektronen beter mogelijk maakt. Vandaar dat een metaal dat ondergedompeld is, doorgaans aan meer corrosie onderhevig is dan één die op het land staat.

- Zuurstof: Zuurstof is een noodzakelijk onderdeel voor vele chemische reacties, zo ook voor corrosie of roestvorming. Hierbij worden namelijk metaaloxides gevormd, waarbij de metaalionen, omgezet worden tot metaaloxides. Bijgevolg zal in zuurstofarme milieus doorgaans minder hevige roestvorming worden waargenomen (b.v. immersie in warm water, want minder zuurstof in warm water dan in koud water). Zo zal metaal diep onder water minder snel corroderen dan in de splash-zone.

- Chemische verbindingen: Tal van chemische verbindingen, vooral dan de zouten, verhogen de geleidbaarheid wanneer ze opgelost zijn in een vloeistof. Zo ook zullen ze de roestvorming versnellen door een verhoogde geleidbaarheid (beter elektronentransport) te veroorzaken in het elektrolyt.

- Temperatuur: Zoals elke chemische reactie is de snelheid ervan in zekere mate afhankelijk van de temperatuur. De corrosiesnelheid halveert ongeveer elke 10 °C dat de temperatuur daalt (wanneer alle andere factoren gelijk blijven!).

Uit bovenstaande gegevens is vrij snel af te leiden dat de splash-zone in een zeeklimaat één van de meest agressieve zones zijn die voorkomen in de natuur, want :

- het wordt veelvuldig ondergedompeld (100 % R.V.),

- tijdens vloed het zout in het zeewater verhoogt de geleidbaarheid en droogt telkens op wat leidt tot lokale verhoogde zoutconcentraties

- er wordt veel zuurstof aangebracht (tijdens eb)

Oppervlaktevoorbereiding

Ongeacht het type coating dat wordt toegepast, staat de kwaliteit van de oppervlakte-voorbereiding in voor minimum 50 tot soms zelfs 70 % van de algemene kwaliteit (lees: levensduur) van het aan te brengen coating-systeem. Hier zal dan ook ALTIJD gelden: hoe beter de kwaliteit van de oppervlaktevoorbereiding, hoe langere beschermingsduur zal bekomen worden.

Nieuwbouw

Bij nieuwbouw projecten (fabricatie in de shop of het atelier) wordt praktisch uitsluitend gebruik gemaakt van de zogenaamde ‘straal-bewerkingen’.

Gritstralen, staalstralen, zandstralen, shotstralen, ... zijn allen verschillende methodes van oppervlaktevoorbereiding waarbij een abrasief (straal-)middel op hoge snelheid geprojecteerd wordt op het te reinigen oppervlak, zodat alle schadelijke elementen zoals bijvoorbeeld walshuid, roest, oude verf, enz... voldoende verwijderd worden en de vereiste REINHEID bereikt wordt.

Naast de reinigende werking hebben de straalbewerkingen ook nog als secundaire, doch niet minder belangrijke actie, het verlenen van RUWHEID aan het te behandelen oppervlak. De ruwheid verhoogt namelijk sterk de relatieve hecht-oppervlakte, waardoor dan weer de aanhechting van de coating aan het staal sterk verbeterd kan worden (of omgekeerd, bij te weinig ruwheid onvoldoende kan zijn).

We onderscheiden 2 grote types straal-bewerkingen, nl.:

- manuele straalbewerkingen (perslucht, straalketel & -slangen, straalnozzle, straalarbeider)

- automatische straalbewerkingen (turbines in werpstraalmachine)

Onderhoud

Daar waar de voorbije decennia toch veelal ook voor onderhoudsschilderwerk manueel stralen werd toegepast, zien we in de laatste 5 jaren toch stilaan een verschuiving in de richting van alternatieve methodes.

Deze verschuiving wordt vooral gedicteerd doordat de kostprijs van (het afvoeren van wegwerp-)straalmiddel drastisch gaan stijgen is, waardoor men enerzijds gaan terugvallen is op wat vroeger ook beschikbaar was, nl. manuele & mechanische ontroestingsmethodes.

Anderzijds werden ook enkele nieuwe methodes van oppervlaktevoorbereiding ontwikkeld, die eveneens specifieke eisen stellen naar bereikbaarheid.

De klassieke manuele & mechanische methoden

Naast de manuele staalborstel en schuursponsen worden vooral volgende gereedschappen gebruikt om een oppervlak voor te bereiden op de applicatie van de eerste laag:

- Naaldhamers om oude coating & dikke roestpellen af te bikken.

- Roterende slijp- of schuurschijven worden doorgaans gebruikt voor het ‘afwerken’ van het staal zelf, bijvoorbeeld het verwijderen van lasspatten, bijwerken van (te) ruwe lasnaden, afronden van scherpe kanten.

- Roterende staalborstels worden voornamelijk gebruikt bij de uitvoering van de finale ontroesting.

Nieuwe methoden

Vooral omdat bovenstaande reinigingsmethoden zowel vrij arbeidsintensief zijn alsook kwalitatief minderwaardig zijn t.o.v. de eerder besproken straalmethoden, heeft de industrie, vooral in de laatste ± 10 jaar een aantal nieuwe technologieën ontwikkeld die aan beide nadelen een gevoelige verbetering toebrachten.

De meeste van deze technologieën steunen op het gebruik van water onder zeer hoge druk (makkelijk 1500 tot tegenwoordig zelfs 3800 bar). Deze methoden vallen allen onder de noemer Hoge Druk en Ultra Hoge Druk Waterstralen of Hydro-Jetting.

Gecombineerde methoden

Soms komt men ook ‘kruisbestuivingen’ tegen waarbij de klassieke straalmethodes gecombineerd worden met water, het zogenaamde nat gritstralen. Niettegenstaande hier de werkdrukken doorgaans niet meer zo hoog zijn, blijven het (omwille van het water) vrij zware straalslangen en –nozzles die niet erg eenvoudig in kleine ruimtes of zones te manoeuvreren vallen.

Corrosiebescherming

Elke methode om corrosie te bekampen is gebaseerd op het elimineren van minstens één van de 4 noodzakelijke elementen van het basis corrosie-proces, nl. anode, cathode, metallische geleider of electrolyt-oplossing.

Verschillende methodes;

- Opofferings- of galvanische coatings : Dit zijn coatings die het substraat beschermen door zelf te corroderen (b.v. zinkrijke primer)

- Afschermende of barrière-coatings : Dit zijn coatings die vochtigheid en/of zuurstof van het substraat weg houden (ijzerglimerhoudende tussenlagen)

- Remmende of inhibitieve coatings : Dit zijn coatings die elementen bevatten die binden met binnendringend vocht, waarna ze reageren met het substraat en het zodoende passiveren.

- Thermisch verzinken

- Coaten – natcoaten, poedercoaten, duplex

- Andere beschermingen – emailleren, skinplate, …