Corrosiebescherming

- Corrosie van staal

- Thermisch stukverzinken

- Verfsystemen

- Continue verzinkte staalplaat

- Voorgelakte staalplaat

- Metalliseren

- Geëmailleerd staal

- Roestvast- en weervast staal

Corrosie van staal

Elk (bouw)materiaal verweert onder invloed van zijn omgeving ; staal corrodeert doordat het reageert met zuurstof en water. De poreuze roestlaag die daarbij ontstaat sluit het onderliggende staal niet af van die omgevingsinvloeden, daardoor gaat de corrosie van staal onverminderd voort als er geen bescherming wordt aangebracht. Op die manier vermindert ook de sterkte, wat uiteraard een ongewenst effect is.

De enige uitzondering daarop is roestvast staal (ook wel aangeduid als inox). De oxidelaag die bij roestvast staal gevormd wordt aan het oppervlak beschermt het onderliggende staal wel, en is zelfs zelfherstellend.

Een uitgebreid pallet aan oppervlaktebehandelingen kan staal beschermen tegen de invloeden van de omgeving. De belangrijkste voor bouwtoepassingen worden ook verder toegelicht. De prestaties van de oppervlaktebehandelingen zijn de laatste decennia spectaculair verbeterd ; intrinsiek mag corrosie daarom geen probleem meer vormen bij het toepassen van staal in de bouw. Dezelfde sterk verbeterde prestaties van de corrosiebescherming springen wellicht ook in het oog in de auto-industrie : heeft u het laatste decennium nog wagens met ernstige roestvorming gezien ?

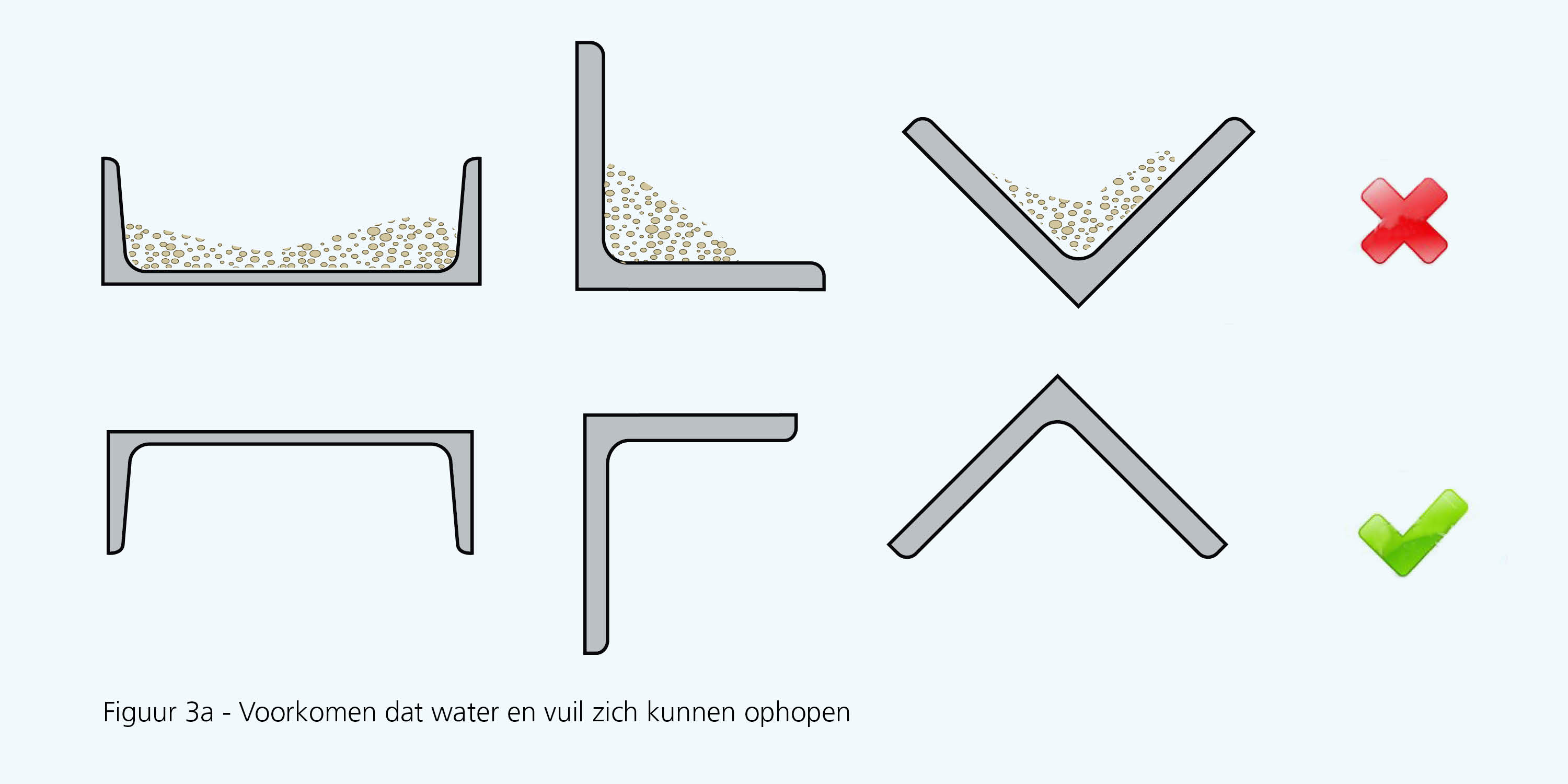

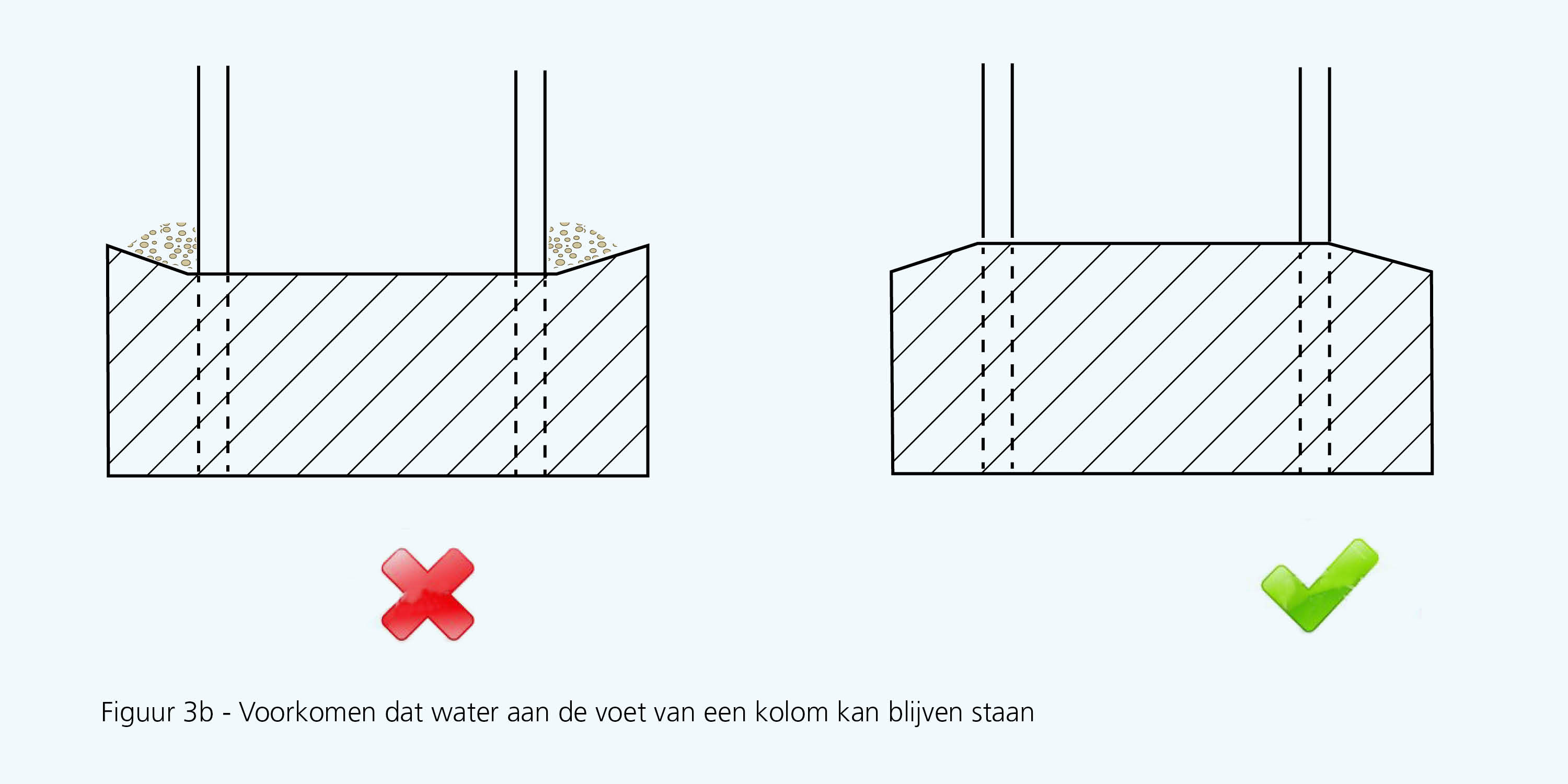

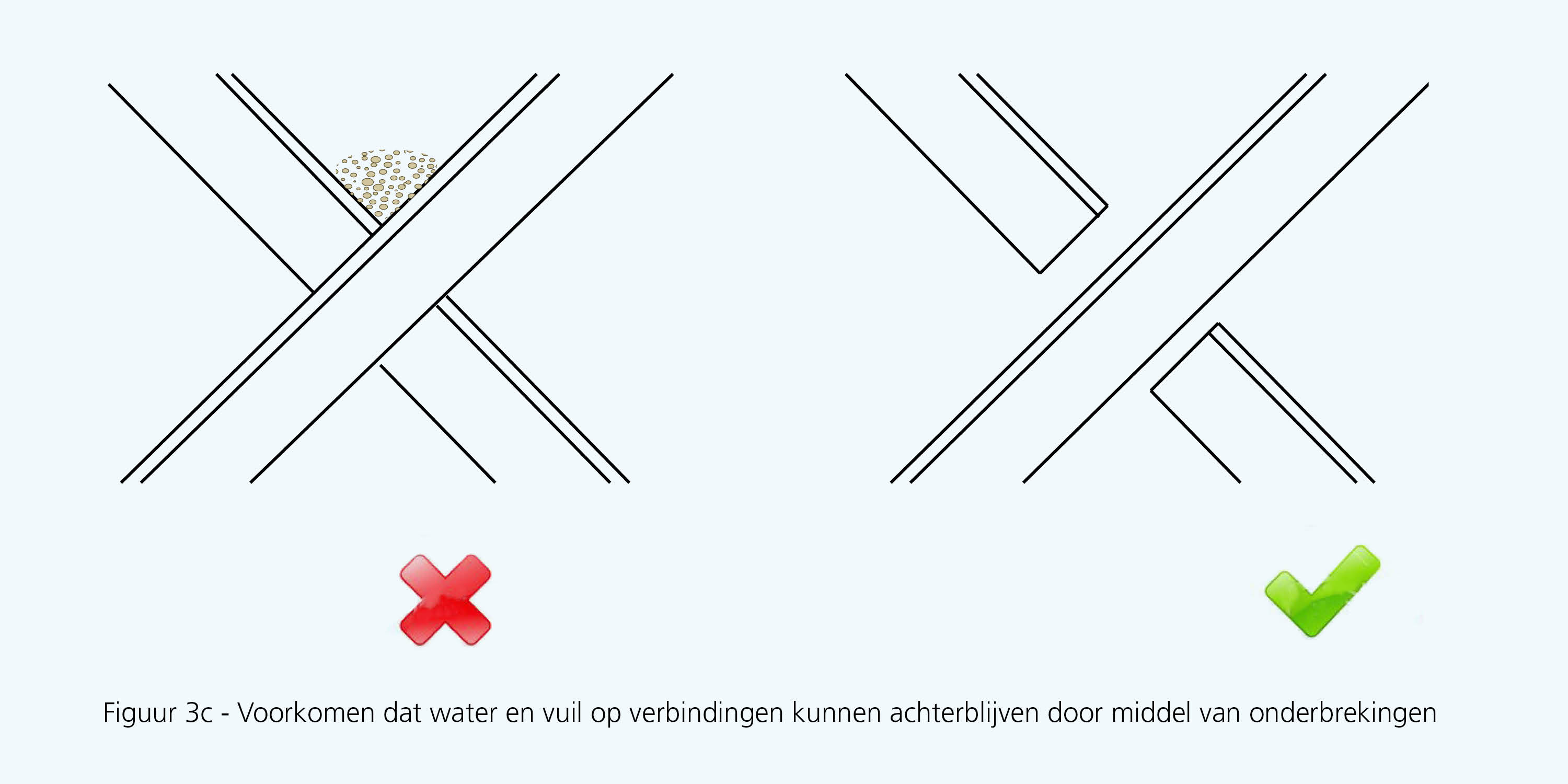

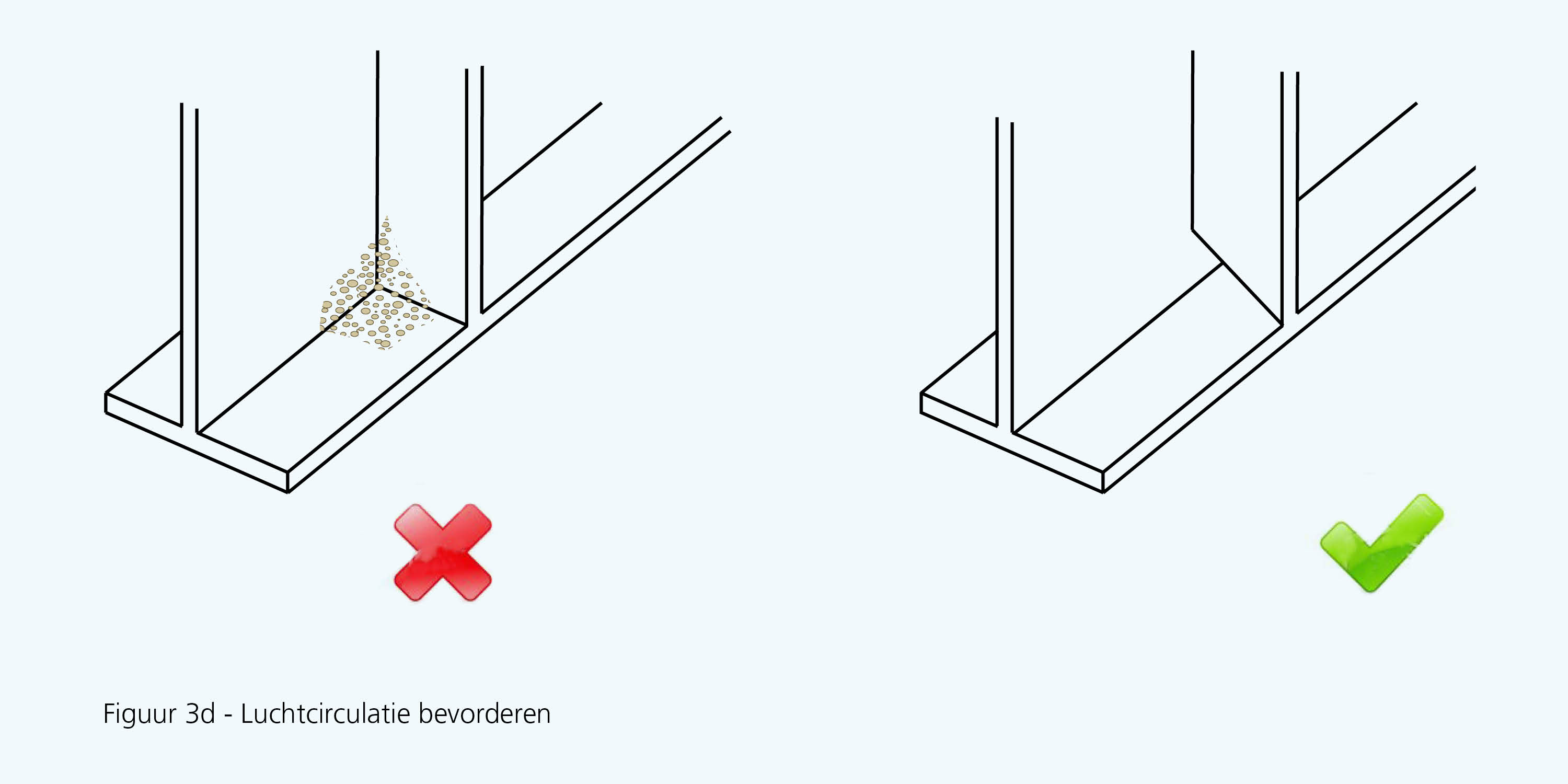

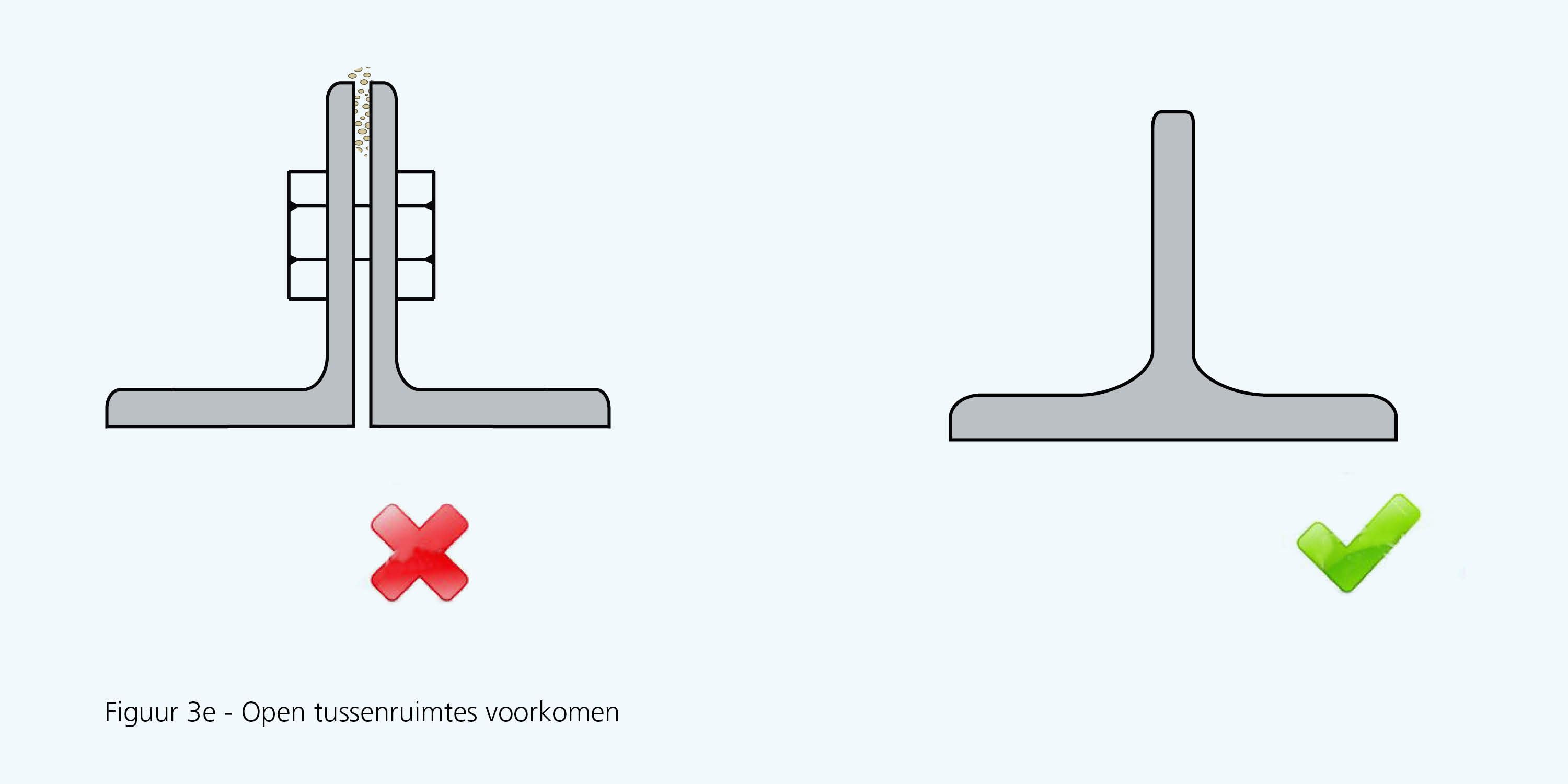

In de praktijk zijn het daardoor bijna altijd beschadigingen of een slechte vormgeving die nog aan de basis liggen van corrosieproblemen. Op vlak van vormgeving zijn de problemen bijna altijd te herleiden tot de opstapeling van vuil, of stagerend water :

Het brede gamma aan types corrosiebescherming staat eveneens toe om -in functie van het risico op beschadigingen- een gepaste oplossing te kiezen. Het is duidelijk dat de zijkanten van een roltrap of de wandbekleding in een metro-station een andere keuze vereisen dan de gevel van een kantoorgebouw.

De keuze van de corrosiebescherming geeft daarbij de mogelijkheid om een specifiek esthetisch aspect toe te voegen aan het ontwerp : kleur, glans, textuur, ...

Corrosiviteit van de omgeving

Niet elke omgeving doet staal even snel corroderen. Om een geschikte corrosiebescherming te kiezen, is het dan ook belangrijk om de corrosiviteit van de omgeving te kennen. Om dat praktisch hanteerbaar te maken, werden de verschillende omgevingen (voor bouwtoepassingen) in 9 categoriën ingedeeld :

De meeste delen van België hebben een buitenklimaat dat in de categorie C3 valt ; de meeste binnenomgevingen van gebouwen vallen in de categorie C1 of C2.

Corrosiviteitscategorieën volgens ISO 12944-2 (2018) |

||

| Corrosiviteitscategorie | Exterieur: voorbeelden voor typische omgevingsomstandigheden in een gematigd klimaat | Interieur: voorbeelden voor typische omgevingsomstandigheden in een gematigd klimaat |

| C1 (heel laag) | verwarmde gebouwen met schone atmosferen, bijv. kantoren, winkels, scholen, hotels | |

| C2 (laag) | atmosfeer met een laag vervuilingsniveau; voornamelijk landelijke gebieden | onverwarmde gebouwen waar condensatie kan optreden, bijv. depots, sporthallen |

| C3 (medium) | stedelijke en industriële atmosferen, matige zwaveldioxide-verontreiniging; kustgebieden met een laag zoutgehalte | productiekamers met hoge luchtvochtigheid en enige luchtvervuiling, bijv. voedselverwerkende bedrijven, wasserijen, brouwerijen, zuivelbedrijven |

| C4 (hoog) | industriegebieden en kustgebieden met gematigd zoutgehalte | chemische fabrieken, zwembaden, kustscheeps- en scheepswerven |

| C5 (heel hoog) | industriële gebieden met een hoge luchtvochtigheid en agressieve atmosfeer en kustgebieden met een hoog zoutgehalte | gebouwen en gebieden met bijna permanente condensatie en met hoge vervuiling |

| CX (extreem) | offshore-gebieden met hoog zoutgehalte en industriële gebieden met extreme vochtigheid en agressieve atmosfeer en subtropische en tropische atmosferen | industriële gebieden met extreme vochtigheid en agressieve atmosfeer |

| Corrosiviteitscategorie | Omgeving | Voorbeelden van omgevingen en constructies |

| Im1 | zoet water | rivierinstallaties, hydro-elektrische centrales |

| Im2 | zout water of brak water | sluisdeuren met de volgende structuren: sluisdeuren, keringen, waterpijlers, pieren, bouwwerken in zee |

| Im3 | grond | ondergrondse tanks, stalen pijlers, pijpleidingen |

Bovenstaande indeling wordt gebruikt voor metallische en organische beschermingssystemen (verzinken en verfsystemen) ; voor roestvast staal wordt een andere indeling van de omgevingen gebruikt.

Levensduur van een beschermingssysteem

Niet elke toepassing vraagt eenzelfde levensduur van het beschermingssysteem. De levensduur van het beschermingssysteem wordt gedefinieerd als de tijd totdat de stalen onderdelen een eerste grote onderhoudsbeurt moeten ondergaan. Deze standaardduurzaamheid wordt uitgedrukt in 4 bereiken :

- Laag (L): 2 tot 5 jaar

- Medium (M): 5 tot 15 jaar

- Hoog (H): 15 tot 25 jaar

- Heel hoog: minstens 25 jaar

Belangrijk is op te merken dat de levensduur van het corrosiebeschermingssysteem dus zeker niet overeenstemt met het moment waarop de constructie zou bezwijken door corrosie.

De keuze van de levensduur van het corrosiebeschermingssysteem bepaalt, tesamen met de verwachte levensduur van de constructie, wel hoeveel keer er in de toekomst een onderhoud/hernieuwing van het corrosiebeschermingssysteem te verwachten is.

Thermisch stukverzinken

Thermisch verzinken (of discontinu thermisch verzinken) op industriële schaal is bijna twee eeuwen oud. Toch blijft verzinken de meest efficiënte manier om staal tegen roest te beschermen. Het verzinkprocédé is in de basis nog steeds hetzelfde: het dompelen van staal in een bad gesmolten zink. Het staal komt minutenlang in contact met zink op een temperatuur van ongeveer 450 °C. Gevolg is dat er een reeks zink-ijzer legeringen ontstaan aan het oppervlak van het stuk staal. Bovenop de verzinkingslaag vormt zich een ’patina’, een haast ondoordringbaar en stabiel scherm tegen de corrosieve elementen van de omgeving. Voornamelijk de dikte van het staal bepaalt de laagdikte van het zink. De minimaal vereiste laagdiktes liggen vast in de verzinkingsnormen.

Als gekozen wordt voor thermisch verzinken is het van essentieel belang dat hiermee rekening wordt gehouden vanaf het moment dat de constructie ontworpen wordt. Allereerst moet men er zeker van zijn dat de verschillende staalsoorten die deel uitmaken van de constructie, goed verzinkbaar zijn (hier draait het om de Si- en P-gehaltes van het staal). Ten tweede zijn de afmetingen van de constructie een heel belangrijk punt: het te verzinken element moet passen binnen de bruikbare afmetingen van het verzinkingsbad. Het belangrijkst is een nauwe samenwerking met de verzinker want dat biedt de beste garantie voor het een optimaal resultaat.

ZekerZink

De EN ISO 1461 beschouwt esthetische of decoratieve overwegingen van secundair belang. Maar bepaalde toepassingen/klanten eisen een hoge visuele afwerkingsgraad. Om aan het verwachtingspatroon van dergelijke klanten te kunnen voldoen is het van essentieel belang om vooraf met elkaar goede afspraken te maken op het vlak van esthetische afwerking. Zinkinfo heeft een classificatiesysteem opgezet dat als tool zal ingezet worden om de dialoog daarover tussen de verschillende marktpartijen en de verzinkers te stimuleren. Basis van de classificering blijft de EN-ISO 1461, de huidige norm voor discontinu thermisch verzinken. Er wordt daarbij echter bijkomend een onderscheid gemaakt tussen:

- Klasse F, Functioneel verzinken

- Klasse E, Esthetisch Verzinken.

Klasse E moet een antwoord bieden daar waar verwachtingen/eisen zijn op het vlak van esthetische afwerking.

Duplexsysteem

Je merkt niet altijd op dat bepaalde constructies verzinkt zijn omdat ze na het verzinken soms overschilderd zijn (de zogenaamde duplexsystemen).

Een verzinkt stuk kan na meerdere tientallen jaren van betrouwbare en onderhoudsvrije dienst overigens probleemloos ontzinkt en opnieuw verzinkt worden. Op die manier kan het verzinkte staal aan zijn tweede leven beginnen.

Meer info

{module 176}

Projecten

Verfsystemen

In de normen rond corrosiebescherming wordt het begrip “organische coating” gebruikt voor systemen die meestal als “verfsystemen” worden aangeduid.

Bij organische coatings zijn er 2 applicatiemethoden die voor staalbouwtoepassingen courant gebruikt wordt : natlak en poedercoating.

Essentieel voor een geslaagde applicatie van een organische coating is een grondige voorbereiding van de ondergrond.

Natlak

Bij natlak wordt de coating in vloeibare vorm door borstelen of spuiten op de (voorbehandelde) stalen ondergrond aangebracht.

Poedercoating

Bij poedercoating wordt, door de ondergrond elektrostatisch te laden, een poeder op de stalen ondergrond aangebracht. Nadien wordt door het element op te warmen, het poeder gesmolten en gebakken.

Continue verzinkte staalplaat

Koud of warmgewalste rollen kunnen worden bekleed met een metallische deklaag. De meest gekende continue processen zijn:

Thermisch verzinken

Hierbij wordt de gewalste breedband ondergedompeld in een zinkbad. De norm EN 10143 geeft de toleranties op afmetingen en vorm waaraan de thermisch verzinkte plaat moet voldoen en de norm EN 10215 geeft de eisen waaraan de bekleding moet voldoen. Bij het proces van onderdompelen in een metallisch bad zijn volgende metallische deklagen mogelijk:

- Z: Zink

- ZA: Zink – Aluminium — merknamen: Galfan

- ZM: Zink-Aluminium-Magnesium — merknamen: Magnelis®

- AZ: Aluminium – Zink – Silicium — merknamen: Aluzinc®

- AS: Aluminium – Silicium — merknamen:Alusi®

- AL: Aluminium — merknamen:Alupur®

Elektrolytisch verzinken:

de zinklaag wordt aangebracht door een potentiaalverschil tussen de koudgewalste breedband en het zinkbad. De norm EN 10131 geeft de toleranties op afmetingen en vorm waaraan de elektrolytisch verzinkte plaat moet voldoen.

Meer info:

Voorgelakte staalplaat

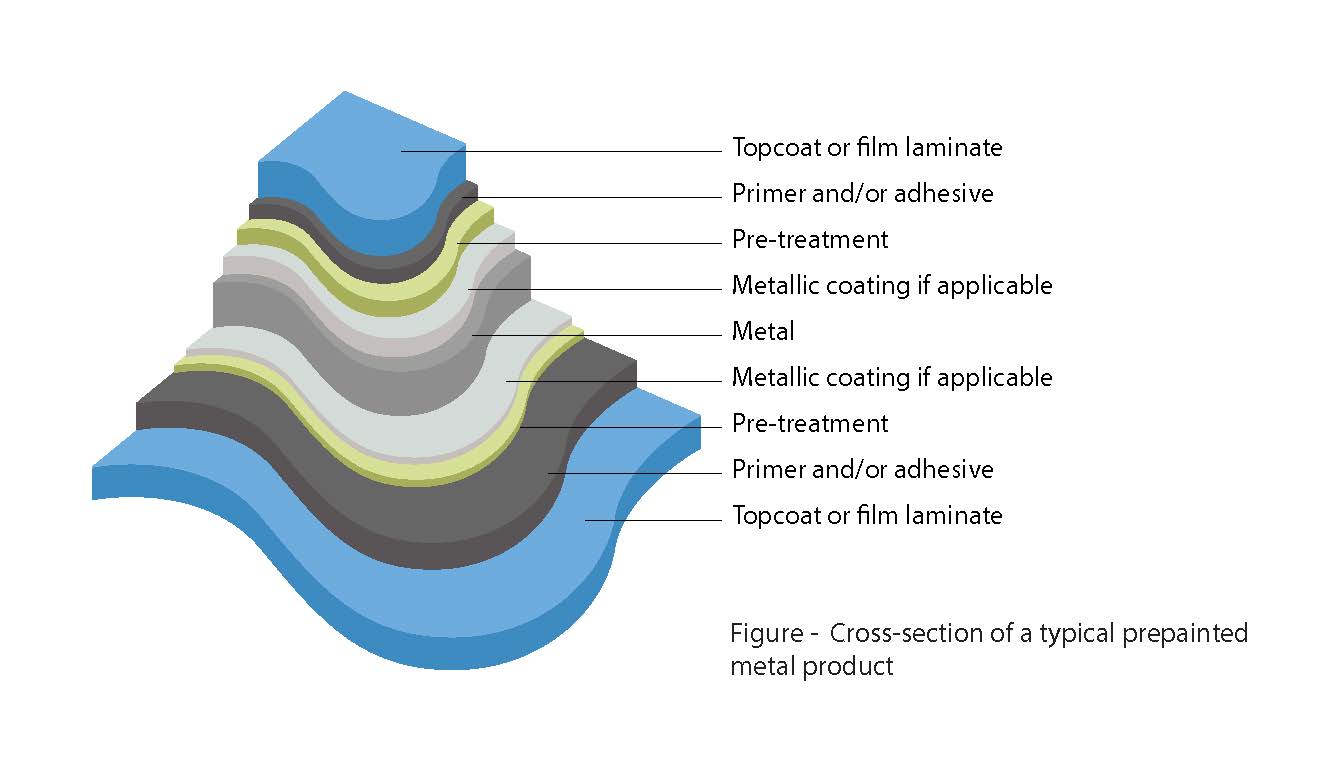

De coating op dunne staalplaat wordt vaak aangebracht in een proces dat “coil coating” noemt : het staal wordt voorzien van een coating vooraleer het gevormd is tot zijn gebruiksvorm, en dus nog op het moment dat het op grote rollen (de “coil”) uit de staalfabriek komt. In het Nederlands spreekt men dan van “voorgelakt staal”.

Het corrosiebeschermingssysteem

Meerdere types van coating, en telkens in een grote waaier aan kleuren en zelfs texturen, zijn beschikbaar. Ook het aantal lagen varieert. Bijna altijd is er een verschil (aantal lagen, kleur, ...) tussen de coating die aan de buitenkant komt, en degene die aan de binnenzijde van het eindproduct komt.

Doordat het voorgelakte staal in een volgende fase bijna altijd nog vervormd moet worden (geplooid of geprofileerd, bijvoorbeeld tot gevelbekledingspanelen) is het belangrijk dat het coatingsysteem geschikt is om -zonder er door beschadigd te worden- deze bewerkingen te ondergaan.

Het proces

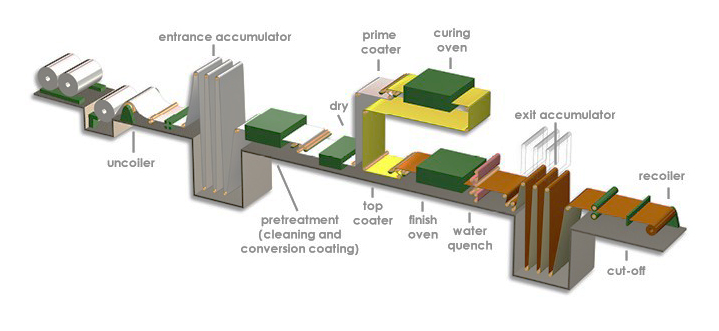

Het staal - meestal continu verzinkte staalplaat - wordt op rol geleverd vanuit de staalfabrieken. De rol wordt aan het begin van de lijn gepositioneerd en vervolgens met een constante snelheid afgewikkeld, waarbij de verschillende voorbehandelings- en coatingprocessen worden doorlopen alvorens opnieuw te worden opgerold.

De volgende stappen vinden plaats op een moderne coilcoatinglijn:

- Het begin van de rol wordt aan het einde van zijn voorganger vastgemaakt

- De staalplaat wordt voorbehandeld, gereinigd en gedroogd

- Aan één of beide zijden wordt de primer aangebracht

- Doorgang door de eerste oven (tussen 15 en 60 seconden), en vervolgens afkoelen

- Afwerkingscoating aan één of beide zijden

- Doorgang door de tweede oven (tussen 15 en 60 seconden), en vervolgens afkoelen

- Oprollen van de gecoate staalplaat.

Veel voorgelakt staal wordt gemaakt bij de staalfabrieken zelf, maar er zijn ook bedrijven die onafhankelijk dit proces uitvoeren.

Toepassingen in de bouw

75% van het voorgelakte staal is bestemd voor toepassingen in de bouwsector. Daarnaast wordt het ook in voertuigen, huishoudtoestellen, metalen meubels en diverse industrië toebehoren toegepast.

Lees meer over de toepassing van voorgelakt staal in de bouw in het online-artikel 'Where can you use prepainted metal?' (ECCA).

Ontwerpen met voorgelakt staal

Meer informatie over ontwerpen met voorgelakt staal in het online-artikel 'Designing with prepainted metal' (ECCA).

Meer info:

- More about coil coating (ECCA)

- Keuze van het coatingtype - 'Choosing the right prepainted metal product' (ECCA)

- 'Duurzaam bouwen met voorgelakt staal' - Artikel in info_steel #17 - december 2007

- 'Voorgelakt staal, een goede keuze om aan de kwaliteitsnormen voor binnenlucht te voldoen' - Artikel in info_steel #46 - januari 2016

- 'Over ECCA - de European Coil Coating Association' - Artikel in info_steel #47 - mei 2016

- 'De kwaliteit van voorgelakt staal' - Artikel in info_steel #48 - september 2016

- 'ECCA Premium® Quality and Sustainability - Een kwaliteitslabel voor voorgelakte metalen' - Artikel in info_steel #49 - januari 2017

- Productwijzer ArcelorMittal

- Productoverzicht en eigenschappen voorgelakte staalplaat ArcelorMittal

- Staalkaart voorgelakte staalplaat ArcelorMittal

- Steel envelope: the architect’s corner

- Organic coated steel user manual

- Innovatief voorgelakt staal voor duurzame bouwoplossingen, Nspired by Nature

- Productoverzicht alle vlakke staalproducten voor industrie ArcelorMittal

- Colorcoat Prisma® Kleurenkaart - Tata Steel

- Colorcoat Prisma® Technical details - Tata Steel

- Colorcoat HPS200 Ultra® Kleurenkaart - Tata Steel

- Colorcoat HPS200 Ultra® Technical details - Tata Steel

- Confidex® Garantie - Tata Steel

Metalliseren

Koudverzinken bestaat uit het aanbrengen van een zinkverflaag die zowel als kathodische bescherming, als passieve barrière werkt. Het ‘metalliseren’ van staal (ook wel ‘schooperen’ genoemd) berust op het aanbrengen van een, doorgaans minder edel metaal, d.m.v. projectie van dit metaal door een vlam(-boog). Dit wordt verwezenlijkt door het materiaal (doorgaans Zink of Aluminium) door een pistool te geleiden alwaar het materiaal bij het verlaten van het metallisatiepistool dermate verhit wordt dat dit gaat smelten zodat uiteindelijk gesmolten zink- of aluminium-druppels op het gereinigde staaloppervlak geprojecteerd worden. Alhoewel dit procédé doorgaans in het atelier zal worden toegepast voor nieuwbouw-projecten kan deze techniek, indien gewenst ook perfect op een werf worden toegepast. In tegenstelling tot ‘thermisch verzinken’ is men niet meer beperkt door de omvang van de stukken, echter de ‘manuele’ bewerking maakt het dan ook tot een duurdere toepassing.

Meer info...

Geëmailleerd staal

Eigenschappen

- Koudgewalst geëmailleerd staal bevat een éénlagige of tweelagige gebakken vloeibare of poeder coating, die een goede weerstand biedt tegen krassen.

- Kan geprofileerd, geplooid en diepgetrokken worden.

- Een glad, onkrasbaar en vlekkeloos aspect. Voor decoratie en signalisatie binnen of buiten.

- Beschikbaar op bobines of in platen van diktes van 0,30 tot 4,00 mm en in breedtes van 40 tot 205 cm.

- Verbinding door lassen, bouten, zetten, klinken of vastnagelen.

Procédé

- Het email is een glas.

- Het bedekt métallische oppervlakken en zijn glassamenstelling biedt weerstand en diepte aan de producten die ze beschermt en decoreert.

- Het emailleren van metalen bestaat erin het metallische oppervlak te bedekken met fijngemalen email en deze op een temperatuur van min 500°C te brengen, afhankelijk van het gebruikte metaal. De intieme verbinding van het email op zijn steun vormt derhalve een praktisch onveranderlijk materiaal.

- De email, die zich in de vorm van walsproducten of korreltjes voordoet, wordt in gietklei of in poeder veranderd om gemakkelijk neergezet te kunnen worden

- Zelden gaf het huwelijk van twee zo verschillende materialen als het metaal en het geglazuurde email dergelijke nuttige en duidelijke resultaten. De harmonische verbinding, dankzij het vuur, verenigt immers de weerstand van het metaal met de bescherming van het glas.

Toepassingsvoorbeeld

Stationsgebouw Halle - Arch. NMBS Directie Patrimonium

(Genomineerd Staalbouwwedstrijd 2004 - Lees het artikel hier)

Dexia bank B.I.L. te Esch-Belval, Luxemburg (LU) - Arch. Claude Vasconi Associés Architectes, Paris (FR) Jean Petit Architectes, Luxembourg (LU)

( Laureaat Staalbouwwedstrijd 2007 - Lees het artikel hier)

Meer info...

- Technisch artikel in magazine info_steel #56 : 'Geëmailleerd staal; een oeroud materiaal voor de gebouwen van morgen' – januari 2019.

- Voorbeeld van toepassing in magazine staal_acier #29: 'Centrum Le Corbusier, een postuum bouwwerk' – Paul Guillaume – december 2010.

- Technisch artikel in magazine staal_acier #04 : 'Geëmailleerd staal; een oeroud materiaal voor de gebouwen van morgen' – Philippe Gousselot – september 2004.

Roestvast- en weervast staal

Twee staalsoorten die (meestal) toegepast worden zonder bijkomende oppervlaktebehandeling, zijn roestvast staal en weervast staal. Daarbij spelen 2 overwegingen :

- een bijkomende oppervlaktebehandeling is niet nodig vanuit het standpunt van levensduur/corrosiebescherming

- men wil het specifieke esthetische aspect van deze staalsoorten gebruiken

Weervast staal

Voor weervast staal wordt ook de indeling van de omgevingen gebruikt volgens ISO 9223 (die dezelfde is als die voor de verfsystemen volgens EN ISO 12944-2).

De bepaling van de corrosie-weerstand gebeurt daarbij rechtstreeks als functie van de diktevermindering van het stalen element in functie van de tijd : bij de vooropgestelde levensduur moet er nog voldoende staaldikte overblijven om de vereiste sterkte te garanderen. In feite werkt het andersom : de veronderstelde dikte-vermindering wordt eenvoudigweg bijgevoegd na het normale structurele ontwerp.

Een tabel die vaak gebruikt wordt om de diktevermindering in te schatten is de volgende (die ook aangehouden wordt in UK voor het ontwerp van weervast stalen bruggen – levensduur 120 jaar):

| Atmosferische corrosie categorie (EN ISO 9223) | Dikte vermindering (mm/blootgestelde zijde) |

| C1 | 0.0 |

| C2 | 0.5 |

| C3 | 1.0 |

| C4 | 1.5 |

| C5 of CX | NVT |

Roestvast staal

Voor roestvast staal moet het onderscheid gemaakt worden tussen :

• Structurele toepassing (begrijp als : berekend volgens Eurocode)

• Niet-structurele toepassingen (zoals bijvoorbeeld gevelbekledingspanelen)

Gezien de specifieke eigenschappen van roestvast staal wordt hiervoor in principe (uitgezonderd de structurele toepassingen met ferritisch roestvast staal) geen gebruik gemaakt van de indeling van de omgevingen volgens EN ISO 9223.

Voor structurele toepassingen (uitgezonderd de structurele toepassingen met ferritische roestvast staal) is er een methode vastgelegd in Eurocode 3 deel 1-4. Deze methode, maar ook de specifieke methode voor ferritische roestvast staal, wordt op een duidelijke manier toegelicht in het document “SCI P413 – Design manuel for structural stainless steel – 4th edition” (meer bepaald in paragraaf 3.5).

Voor niet-structurele toepassing is er door IMOA een methode opgesteld die qua filosofie erg gelijkt op die van Eurocode 3 deel 1-4.

Verfsystemen op roestvast- en weervast staal

In sommige gevallen worden deze staalsoorten toch gecombineerd met een bijkomende oppervlaktebehandeling. Enkele voorbeelden daarvan zijn :

- zelfs bij de keuze van een (performant) verfsysteem toch weervast staal kiezen ; de reden hiervoor is onder andere het fenomeen van onderroest te verminderen

- zelfs bij de keuze van een verfsysteem toch roetvaststaal kiezen: de reden hiervan kan bijvoorbeeld zijn om in omgevingen waar mechanische beschadigingen van het verfsysteem vrij zeker zijn, toch een uitstekende corrosiebescherming te blijven garanderen (deze toepassing wordt soms gezien bij handleuningen van ballustrades in buitenomgeving, zeker in zones met een hoge corrosiviteitscategorie)

- zelfs bij de keuze van roestvast staal, toch nog een organische coating aanbrengen: de organische coating is dan meestal bedoeld om (een deel van) het staal een ander esthetisch aspect te geven